Посмотрели, как на мясокомбинате делают котлеты для бургеров Mak.by

Посмотрели, как на мясокомбинате делают котлеты для бургеров Mak.by

С 2024 года котлеты для фастфуд-сети Mak.by делают на молодечненском предприятии «Велес-Мит». Для этого завод купил и настроил отдельную линию, которая может выдавать около 4 миллионов котлет в месяц. Мы отправились посмотреть, что в них кладут. А заодно заглянули на кухню одного из ресторанов этой сети. Откуда теперь привозят булочки и картошку фри? Сколько жарят на одном масле? Как разводят напитки из концентратов? Показываем, как сейчас работает эта сеть.

Мы в Молодечно, на предприятии «Велес-Мит». Тут делают порядка 400 разных видов колбас и полуфабрикатов (SKU, если говорить языком маркетологов). 98% продукции — это свинина и говядина в разных пропорциях. Курица как ингредиент тоже используется, но с ней продукции меньше.

На заводе реализован принцип «от поля до прилавка»: есть два своих колхоза и свиноводческие комплексы, где выращивают животных и корма для них.

В начале 2024 года тут стали налаживать производство бургерных котлет для Mak.by. С поставкой оборудования помогли китайские и частично европейские компании. Оборудование купил сам завод, но продукцию делают эксклюзивно для этой фастфуд-сети: в других сетях и обычных магазинах ее нет. Директор мясоперерабатывающего комплекса Константин Загонский говорит, что планов поставлять котлеты с этой линии куда-то еще пока нет:

— Если нас удовлетворят все аспекты работы с Mak.by, никуда дальше идти не будем. Это наша совместная разработка, компоновка оборудования не стандартная, а специально подобранная и закупленная. У нас было пустое помещение и за 4 месяца смогли закупить, доставить и смонтировать оборудование. Еще полгода ушло на отработку технологии.

— Сколько стоила линия?

— Коммерческая тайна. Но я могу сказать, что все очень дорого. Вот этот рентген стоил 250 000 евро.

Нам рассказывают, что это производство прошло аудит от международной аудиторской компании SGS, который должны проходить все поставщики Mak.by, — и с лета 2024 года тут начали выпускать котлеты. Давайте посмотрим, как их делают, и отправимся в первый цех.

Так выглядит участок обвалки и жиловки мяса. Это место, где исходное сырье разделывают и сортируют. Говядина поступает в полутушах и четвертинах. Работники отделяют мясо от костей, хрящей и грубой соединительной ткани, а потом разделяют по сортам. В первой половине рабочего дня в этом цеху работают с говядиной, а после обеда — со свининой. Также тут обваливают мясо для собственной торговой сети мясокомбината Meathouse.

Работа обвальщиков — тяжелая и травмоопасная. Они одеты в металлические фартуки-кольчуги — такие должны защитить работников от травм. Новичку после двух месяцев работы присваивают третий разряд, в этот момент он должен уметь справляться с самой легкой частью мяса и держать темп: на производстве скорость важна. А чтобы стать хорошим мастером пятого разряда, нужен год-полтора.

Дальше сырье для котлет замораживают, в виде блоков оно поступает в следующий цех. В помещении ощутимо холодно, температура воздуха — 6°C. Нам рассказывают, что такая нужна, чтобы сырье не размораживалось в процессе и чтобы сохраняло в норме микробиологические показатели.

Работников на линии почти нет. Нам объясняют, что такая максимальная автоматизация — тоже требование фастфуд-сети. Работа с мясом в этом цеху начинается с рентгена — крупные замороженные блоки мяса проезжают через сканер.

— Детектор помогает определять инородные включения, косточки, надкостницы, пластик. Но самая основная его задача — проанализировать мясо, которое поступает для производства бургерных котлет. Требование сети Mak.by — это соотношение 80% мышечной ткани и 20% жировой ткани. Это соотношение нужно выдерживать в пределах погрешности до полпроцента — визуально или как-то еще этого достичь сложно, — объясняет Константин Загонский.

Дальше две промышленные мясорубки измельчают замороженное мясо в фарш. Из первой он выходит диаметром 13 мм, а из второй — толщиной как спагетти.

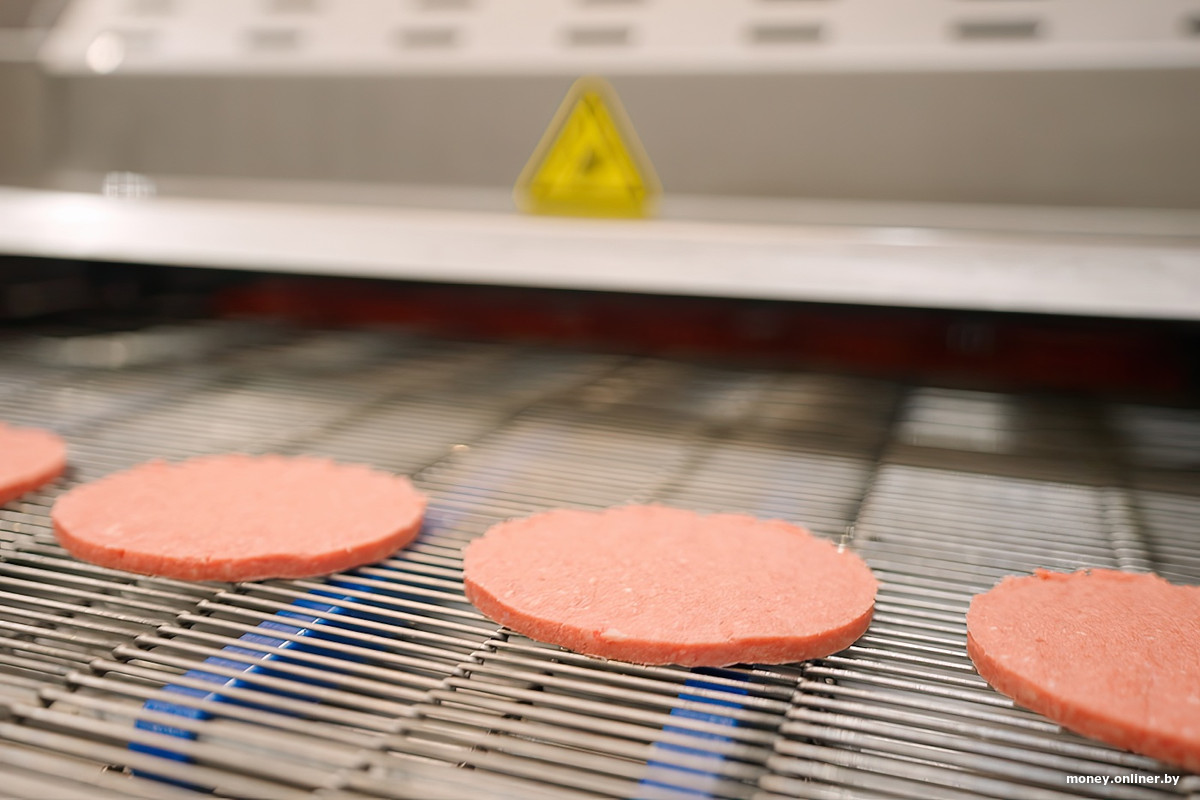

Потом из замороженного фарша штампуют котлеты специальными формами — и они уезжают в камеру шоковой заморозки на 40—45 минут, к температуре –40°C. Весь процесс от мясного блока до упаковки занимает не больше часа.

— Блок мяса в формованную незамороженную котлету превращается за 3—4 минуты.

На очереди конвейер, где котлеты сортируют, — в упаковку должны попасть одинаковые и ровные. С этим помогает еще один сканер и автоматический отбраковщик — он сбрасывает чем-то неподходящие котлеты с конвейера вниз.

Ледяные кругляши ритмично и звонко стучат по металлу, по звукам эта часть производства похожа на мобильную игру. Котлеты, которые прошли кастинг, попадают в руки работников — те складывают их стопками по 10 штук и упаковывают в коробки. Кстати, на руках у работников нет теплых перчаток — обычные резиновые, а температура в цеху 6 градусов.

Упакованные котлеты отправляют в рестораны. В месяц эта линия может выдавать порядка 150—200 тонн готовой продукции. Самые маленькие из выпускаемых здесь котлет весят 45 грамм, в пересчете на них линия может делать около 4 миллионов штук каждый месяц.

Что происходит в закулисье фастфуд-ресторана

В Mak.by в Dana Mall мы приехали еще до открытия — так что гостей и реальные темпы работы не увидим. У этого ресторана есть две особенности: во-первых, тут нет меню завтраков — точка на фуд-корте сильно зависит от режима работы торгового центра. А во-вторых — для сотрудников ресторан двухэтажный: в глубине есть лестница, на втором этаже находится комната отдыха и кабинет менеджеров.

Замдиректора компании по производству и безопасности Иван Тоболич рассказывает, что за неделю каждый ресторан этой сети в среднем перерабатывает около 10—15 тонн продуктов. Новая поставка приезжает обычно каждые 3—4 дня.

Кухня начинается с хранения, все компоненты будущих блюд распределяются в трех помещениях. Первое называется «Сухой сток», тут лежат составляющие, которым не нужна определенная температура, например, вафельная крошка. Полки сделаны разного размера — под разные габариты коробок. Их расставляют по принципу first in — first out: впереди стоит то, что нужно использовать в первую очередь.

Помещение, где хранятся холодные продукты, называется кулер. Соусы, салаты, помидоры — температура тут от 1 до 4°C. За ним есть фризер — там еще холоднее, полки занимают замороженные компоненты, например, котлеты или картошка. Нам рассказывают, что оборачиваемость продуктов тут высокая, если что-то просрочилось, это выбрасывают.

Рядом находится карбонизатор — напитки вроде колы приезжают в ресторан в виде концентратов по 20 литров. Потом смешивается вода, углекислый газ и сироп — получается напиток. Концентрация — 5 к 1. Соки тоже готовятся из концентратов.

Картофель фри для сети делает Толочинский консервный завод, все мясо поставляет Молодечненский мясокомбинат, мороженое — от «Савушкина». Булочки приезжают уже нарезанными, поставщика два: «Минскхлебпром» и еще один из России, его не называют. Булочки хранятся не больше 48 часов с учетом времени разморозки, «минскхлебпромовские» в магазинах не продаются. Чтобы она обжарилась до подходящего состояния, нужно 22 секунды.

Все продукты подогнаны под определенные размеры — и под них же настроено оборудование. Например, если приедет чуть иначе разрезанная булочка — она может сгореть в тостере. Томаты тоже — строго одного размера. Кстати, используют только около 40% от каждого: верхушка и низ томатов отправляются в мусорку. В день в одном ресторане «уходит» не меньше 500 помидоров.

Есть и правила чистоты: мытье посуды трехэтапное, прописаны правила мытья рук — например, по стандартам их нужно мыть каждый час или при смене позиции: уходишь с кассы на выдачу — мой руки. Нам демонстрируют, что все сотрудники, кроме кассира, работают в перчатках — а иногда даже в двух парах одновременно. Например, так при выкладке сырой продукции: сырое с готовым пересекаться не должно.

Яйца готовят на отдельных грилях, на которых не жарят мясо. Яйца используют мытые, дезинфицируют их прямо на Солигорской птицефабрике — нам говорят, там для этого поставили специальную линию.

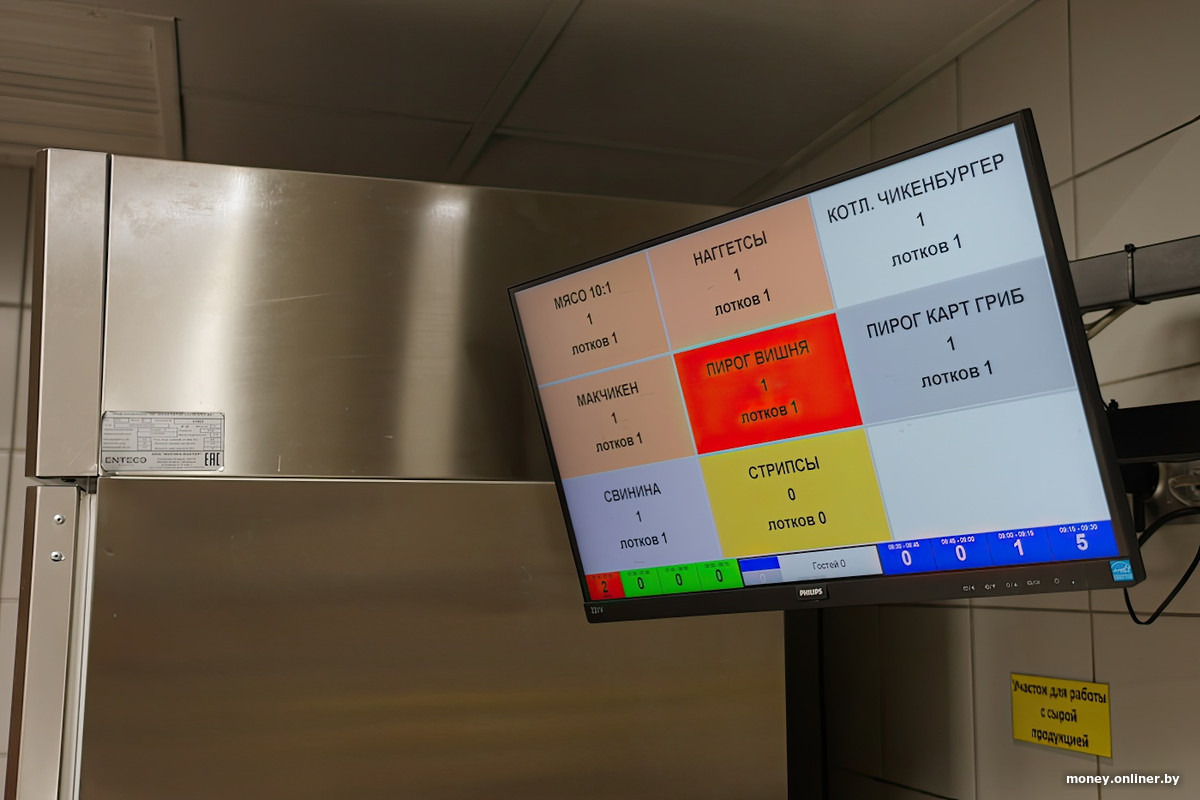

Заказы заранее не готовят, но на кухне есть запас ингредиентов «наготове» — нужное количество рассчитывает программа на основе данных прошлых продаж в такой же период.

На каждое блюдо есть своя ванночка для фритюра: наггетсы не жарят в той, где пирожки. Масло в них налито рапсовое, от Минского маргаринового завода. Качество масла проверяют каждую ночь специальным тестером, заверили нас в ресторане.

— Как правило, масло меняется один раз в два дня. Есть рестораны, где очень большой поток гостей, там масло меняется каждый день. Оно сливается в специальные бочки, мы сдаем партнерам на переработку — те дальше производят биотопливо. Но если какой-то продукт не пользуется популярностью в отдельном ресторане, то масло все равно меняют — раз в три дня. Не важно, пользовались им или нет, — рассказывает Иван Тоболич.

По словам специалиста по качеству, тестером в масле для фритюра измеряют общие полярные вещества, которые появляются в процессе жарки. Также каждое утро маслу устраивают органолептический тест — пробуют на вкус, нюхают, оценивают цвет.

На кухне есть полки с подогревом и таймером — для каждого готового продукта есть четкий лимит хранения. Например, у говяжьей котлеты — 10 минут. Потом выбрасывают.

Готовое блюдо отправляется на стол с подогревом, заказ комплектуют и отдают клиенту.

Одновременно в ресторане могут работать от 3 до 30 человек, за час он может обслужить 200—300 человек. Зарплаты у работников сейчас такие: при графике с 8-часовым рабочим днем можно в месяц зарабатывать 1900 рублей, переработки оплачивают дополнительно. Если у человека почасовая работа, то оплата будет по ставке 7,7 рубля в час.

— Что в «начинке» ресторана осталось от McDonald's, который был в стране, а что принципиально другое?

— Мы сами разработали ПО и уже внедряем, ввели линейку «Родной вкус», совместно с правительством Беларуси развили наших поставщиков — их доля увеличилась многократно. При этом никакие стандарты мы не меняли, все подходы к поставщикам, аудиты, проверки, требования, работа с претензиями и всем, что было раньше, в том числе необъявленными аудитами частных независимых компаний, — это не поменялось.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by