«В 2010-х бетон стал „вкусным“ для всех». Белорус придумал, как на этом заработать

Когда мода на лофт только набирала обороты, Денис быстро понял, что на бетоне можно делать деньги. Вместе с партнерами он вложил около $50 тыс., переоборудовали старое производство и начали лить умывальники, кашпо, скамейки и плитку. Все шло бодро, пока однажды бизнес не сгорел — по-настоящему: помещение, формы, оборудование, заготовки — не осталось ничего. Другой на его месте, возможно, решил бы, что хватит. Но Денис восстановил производство с нуля и вернулся к работе. Чем сегодня живет бизнес, начавшийся с пары бетономешалок и фанерных форм, читайте в материале.

«На старт ушло $50—60 тыс.»

История компании BetON началась вовсе не с бетона. В девяностых Денис с двумя партнерами занялись гипсом, когда люди клеили в домах и квартирах лепнину — кто-то должен был ее производить.

— Это был обычный малый бизнес: формочки, гипс, заказы. Работать начали в 1998 году, особых амбиций тогда не было, но зарабатывать получалось нормально. До 2013-го это вообще был вполне прибыльный рынок, а потом — все, лепнину начали воспринимать как привет из девяностых. Заказы стали проседать, а большинство клиентов вдруг резко переключились на голые кирпичные стены и бетон в интерьерах.

Появилось осознание того, что гипсовая лепнина стала не настолько востребованной. Всем захотелось жить в лофтах, в каких-то минималистичных интерьерах, и вот как раз тематика изделий из бетона показалась нам более прагматичной и интересной с точки зрения производства. Так начались попытки какого-то переоснащения производства и выпуска подобной продукции.

Не было такого, что мы во время тренда на лофт решили захватить рынок дизайнерского бетона, скорее просто решили попробовать что-то новое. Мы не закрывали производство гипса, бетон для нас был неким экспериментом. Начинали без инвесторов, купили пару бетономешалок, вибростол, что-то по мелочи. На открытие производства ушло максимум $50—60 тыс.

Замесить бетон — это еще полбеды, нужно было понять, что, собственно, из него делать. Озарение пришло к Денису после разговора с товарищем.

— Мой приятель искал кашпо в подарок для своей мамы и нигде не мог найти ничего стильного. Все, что продавалось из бетона в то время, — это какие-то гномики, дачный декор без вкуса. И я подумал: а почему бы не сделать что-то эстетичное самому? Так появились первые изделия: кашпо и скамейки. Потом пошли умывальники, плитка, светильники.

Мы просто лепили и смотрели, что получится.

Какие-то изделия выстреливали, какие-то нет, но постепенно стало понятно, что у нас получается продукт, который не стыдно продавать.

Пожар, после которого все пришлось начинать заново

Производство — это не только формы, мешалки и бетон, но еще и склады, провода, обогреватели, которые «вроде бы работают», и арендуемые помещения. Никакой бизнес не застрахован от того, что в какой-то момент все это может просто исчезнуть.

— Да, у нас однажды полностью сгорело производство. Сгорело так, что казалось, будто нет никакого смысла что-то восстанавливать. Все формы, модели, оборудование — все исчезло за один вечер. Это было лет пятнадцать назад. Мы тогда снимали небольшую мастерскую, метров 150, в здании без особых условий. Отопление там было через какие-то калориферы, причем не наши, а владельцев. В какой-то момент возник пожар.

Огонь развился быстро, до приезда пожарных все уже превратилось в пепел.

У нас не осталось ни одной формы, ни одного инструмента, но, как ни странно, это нас не раздавило. Мы буквально за несколько месяцев снова стартовали. Мне даже кажется, что это как-то нас мобилизовало. Появилось понимание: если мы переживем такое, значит, в принципе справимся с любым кризисом.

Как все делается: производство и технология

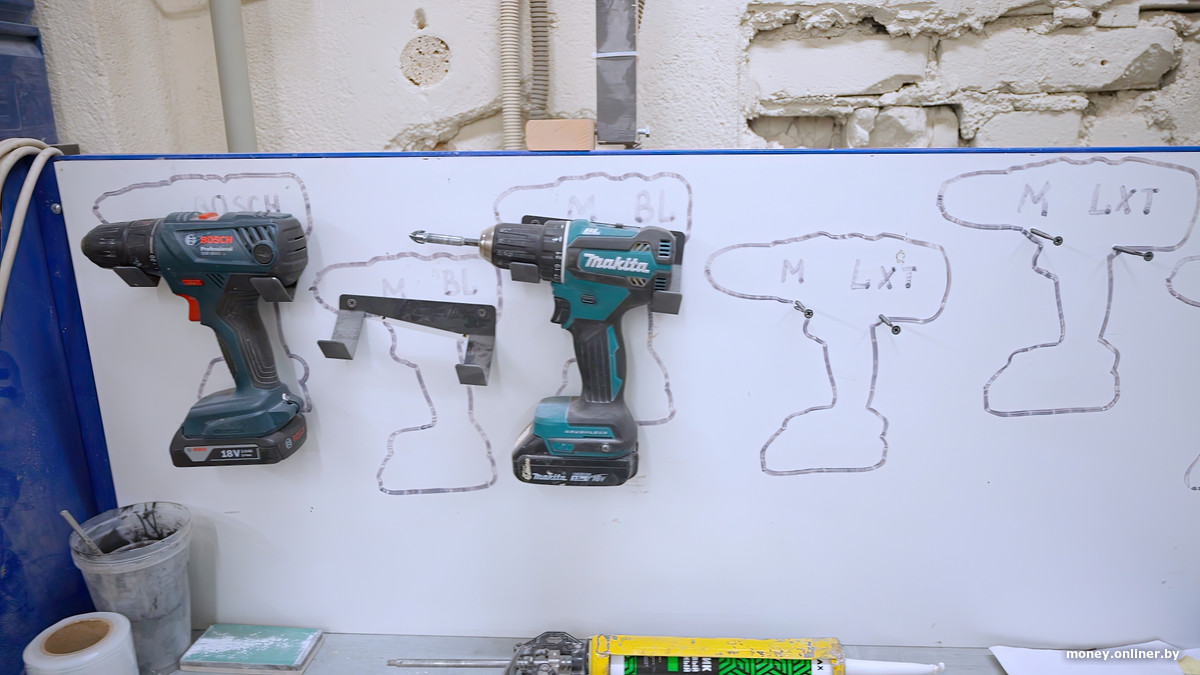

Сегодня сложного оборудования на производстве Дениса не найти. В основе процесса инструменты, которые в целом можно собрать и в гараже: мешалки, вибростолы, шуруповерты, фанера, формы.

Никаких конвейеров, линий заливки, роботов — все держится на людях и их руках.

— Весь процесс состоит, условно говоря, из трех этапов. Сначала мастера покрывают маслом модели, потом из этих моделей делаются формы. Все это нужно для того, чтобы потом можно было нормально распалубить изделие и оно не залипло в матрице. Процесс изготовления формы занимает сутки, но само покрытие наносится в несколько слоев, с интервалами. Поэтому сутки — это условно, грубо говоря, с утра начали — к следующему дню можно снимать. В день мы делаем 6—10 форм.

После этого формы отправляются на основной участок, где происходит заливка бетона.

— Сперва мы замешиваем раствор в мешалке. Оттуда он идет в бетонный узел, где в него добавляется фибра. Получается однородная масса, которую мы через патрубки наносим на форму. Потом укатываем вручную, уплотняем. Где-то заливаем с вибростолом, где-то без.

После заливки изделие должно выстояться, потому что иначе оно просто треснет.

— После заливки изделие остается в форме минимум сутки. Потом мы достаем его и отправляем на участок набора прочности. Иногда мы пропариваем изделия в специальных камерах, чтобы ускорить этот процесс. Обычно бетон готов к обработке только через 21—27 дней, но мы научились доводить его до нужного состояния за полторы недели. Когда бетон дозрел, изделие шлифуют, покрывают защитным слоем и латают дефекты, если они есть.

Даже самые простые вещи у нас делаются вручную, и почти всегда что-то идет не совсем по плану: где-то форма скололась, где-то поры вылезли, где-то покрытие легло не так. Такое случается постоянно, но мы уже знаем, как все это чинить. Да и сам бетон не требует идеальной гладкости: мелкие неровности и шероховатости ему идут, с ними изделие выглядит живее.

— Что самое сложное в этом деле?

— Самая большая проблема — это даже не сам процесс, а люди. Точнее, их нехватка.

Наладить производство не так трудно, как найти мастера, который задержится у тебя надолго.

Сейчас у нас почти вахтовая схема: кто-то приезжает, поработает пару недель и уезжает. Обучение нового персонала занимает время, и быстро ты никого не подготовишь. Мы хотим расти, но для этого нужны не новые станки, а с людьми и с этим как раз больше всего сложностей.

Как красят бетон

В начале 2010-х бетон внезапно стал «вкусным» для всех: дизайнеры полюбили его за серый цвет, архитекторы — за честность фактуры, а продавцы — за возможность называть плитку «тактильной» и умывальник «брутальным». Денис же хвалит бетон за то, что это просто удобный и не капризный материал.

— В своих изделиях мы используем фибробетон — материал, который состоит из трех основных компонентов: цемента марки M500, кварцевого песка (очищенный, мелкофракционный) и фиброволокна. Благодаря этому сочетанию получается делать тонкостенные, но прочные изделия. Они хорошо держат форму, быстро набирают прочность и вообще ведут себя лучше, чем обычная бетонная смесь, которую используют на стройках.

Фибра в составе выполняет роль внутреннего арматурного каркаса. Такой бетон можно окрашивать в массе, то есть пигмент замешивается сразу в раствор, а не наносится сверху кисточкой.

— Мы используем белый цемент, на его основе можно колеровать практически в любой естественный цвет, за исключением каких-то очень агрессивных оттенков. Но вся пастельная палитра, по сути, реализуема. Пигмент добавляется в процессе замешивания бетонной смеси и формирует цвет уже по всей глубине изделия.

Но мы стараемся объединять заказы одного цвета, чтобы это было рационально с точки зрения замешивания и чтобы цвет не отличался. Особенно если речь идет о нескольких изделиях для одного проекта, важно, чтобы заливка шла из одной партии, потому что иначе цвет может «гулять». Песок чуть другой — и оттенок уже отличается, плюс пигмент может чуть-чуть по-другому раскрыться. Визуально это заметно, особенно на больших плоскостях.

«В ближайшие год-два бизнес вырастет в два-три раза»

Лофт как стиль уже не в моде. Денис рассказывает, что это стало заметно не столько по трендам в интерьерах, сколько по структуре заказов. Раньше бетонные изделия выбирались почти для каждого проекта: ванна, столешница, раковина, подставка. Сейчас все это ушло.

— Мы точно вышли из зоны любви к лофт-тематике. Раньше мы делали бетон почти в каждый интерьер, сейчас уже нет. Вкрапления есть, но не так массово. Зато стало больше ландшафтных и фасадных проектов, где бетон — это просто удобный материал, без привязки к стилю.

По объему заказов застройщики давно перекрывают дизайнеров и архитекторов.

— Начинали мы, по сути, с кашпо и скамеек. Сейчас к ним добавились пошаговые плиты, умывальники, декоративные панели, плитка — всего, наверное, около 150 наименований. Но основную выручку делают все те же кашпо, скамейки и плиты — там 20—30% рентабельности. Умывальники — это штучная история, у них в среднем 60—70% рентабельности. В среднем мы делаем по 15—20 изделий в день.

У нас есть точка безубыточности — около 50 тыс. белорусских рублей в месяц.

Цены на изделия — вопрос, который задают почти первым. Бетон сам по себе — материал дешевый, но ручной труд, формы, покрытия, пигменты, упаковка, логистика — все это влияет на цену. Особенно если изделие штучное или требует создания новой формы.

— Умывальники начинаются где-то от 500—600 рублей. Если говорить про что-то большое, консольное с чашей, подставкой и так далее, это может быть и 2000 рублей с лишним. Примерно такой же диапазон у скамеек и кашпо. Все небольшое стоит 300—600 рублей, крупное — до 1500—2000. Например, офисные столы идут где-то по 1500—2000 рублей, а маленькие декоративные — по 500—1000.

— Какие у вас планы на будущее?

— Мы планируем строить новый цех, модернизировать текущий. Очень много ручного труда, и хотелось бы от него постепенно уходить. Если все пойдет по плану, в ближайшие год-два бизнес точно вырастет в два-три раза. Также думаем ужимать ассортимент: оставить только то, что реально пользуется спросом, чтобы не распыляться.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by